1. Mise en contexte

Nous proposons dans cet article de raconter le cas à succès de l’un de nos clients dans la transformation numérique de ses processus de Maintenance préventive et curative.

Fabricant de produits alimentaires, notre client possède une usine multisite. À travers ses différents départements, il compte un total d’environ 250 équipements à entretenir, dont voici quelques exemples :

- Fabrication et emballage: balances, cuves, convoyeurs, remplisseuses, détecteurs de métaux, malaxeurs, fours;

- Entrepôts : chariots élévateurs, transpalettes, scanneurs d’inventaire, distributeurs de film étirable et plaques tournantes;

- Laboratoires : balances, densimètres, viscosimètres, réfractomètres, centrifugeuses, pH-mètres, plaques chauffantes.

Le MAPAQ (Ministère de l’Agriculture, des Pêcheries et de l’Alimentation) et L’ACIA (Agence Canadienne d’Inspection des Aliments) auditent régulièrement l’usine. Les points de vérification incluent l’entretien des équipements et la documentation associée.

Des procédures internes sont en place pour documenter les processus de maintenance. Les concepts importants sont:

En maintenance préventive:

- La classification des équipements selon une analyse de risque. Par exemple, les détecteurs de métaux sont classifiés en risque 3 (besoin absolu pour la production et la qualité) tandis que les plaques chauffantes de laboratoire sont classifiées en risque 1.

- Les fréquences. La fréquence d’entretien varie selon l’analyse de risque.

- En découle un calendrier d’entretien préventif.

- Les points à vérifier selon le type d’équipement.

- La conservation des rapports d’entretien et de calibration.

En maintenance curative:

- Les délais d’intervention.

- La documentation des événements.

- La mise en quarantaine ou au rebut des équipements défectueux.

2. Objectifs

- Permettre aux équipes de maintenance de mettre l’emphase sur les entretiens préventifs plutôt que curatifs ;

- Augmenter la durée de vie des équipements ;

- Diminuer les pannes ;

- Limiter les coûts en lien avec les arrêts de production, retards d’analyses et de livraison ;

- Réduire les risques d’accidents.

3. Avant Dimo Maint MX

Les deux sites avaient développé chacun leur outil :

Site 1 – le fichier Excel

Un gigantesque fichier Excel centralisait toutes les informations, telles que : modèle et nom d’équipement, numéro interne, zone, indice de risque, date de mise en service, fournisseur, fréquence d’entretien, date de dernier entretien, nom du responsable interne ou externe, lien vers le rapport, lien vers des photos, statut (en utilisation, en panne, en calibration, en cours de réparation, archivé). Les demandes d’intervention étaient faites par courriel ou par téléphone.

Site 2 – la messagerie instantanée (chat)

L’équipe de maintenance avait une conversation dans laquelle tous les événements étaient envoyés (description et photos). Les données étaient ensuite conservées dans des fichiers Word par équipement et par département sur le réseau. Les fiches d’interventions étaient imprimées, signées et conservées dans des filières.

Les principaux enjeux étaient:

- Pertes d’informations

- Oublis d’entretien

- Retards de réparations

- Erreurs de priorisation selon le risque qualité et monétaire

- Manques de pièces

- Pertes de certificats

4. Démarche de transfert vers Dimo Maint MX

Les étapes importantes du projet ont été :

- Import des données sur tous les équipements, les calendriers et le stock ;

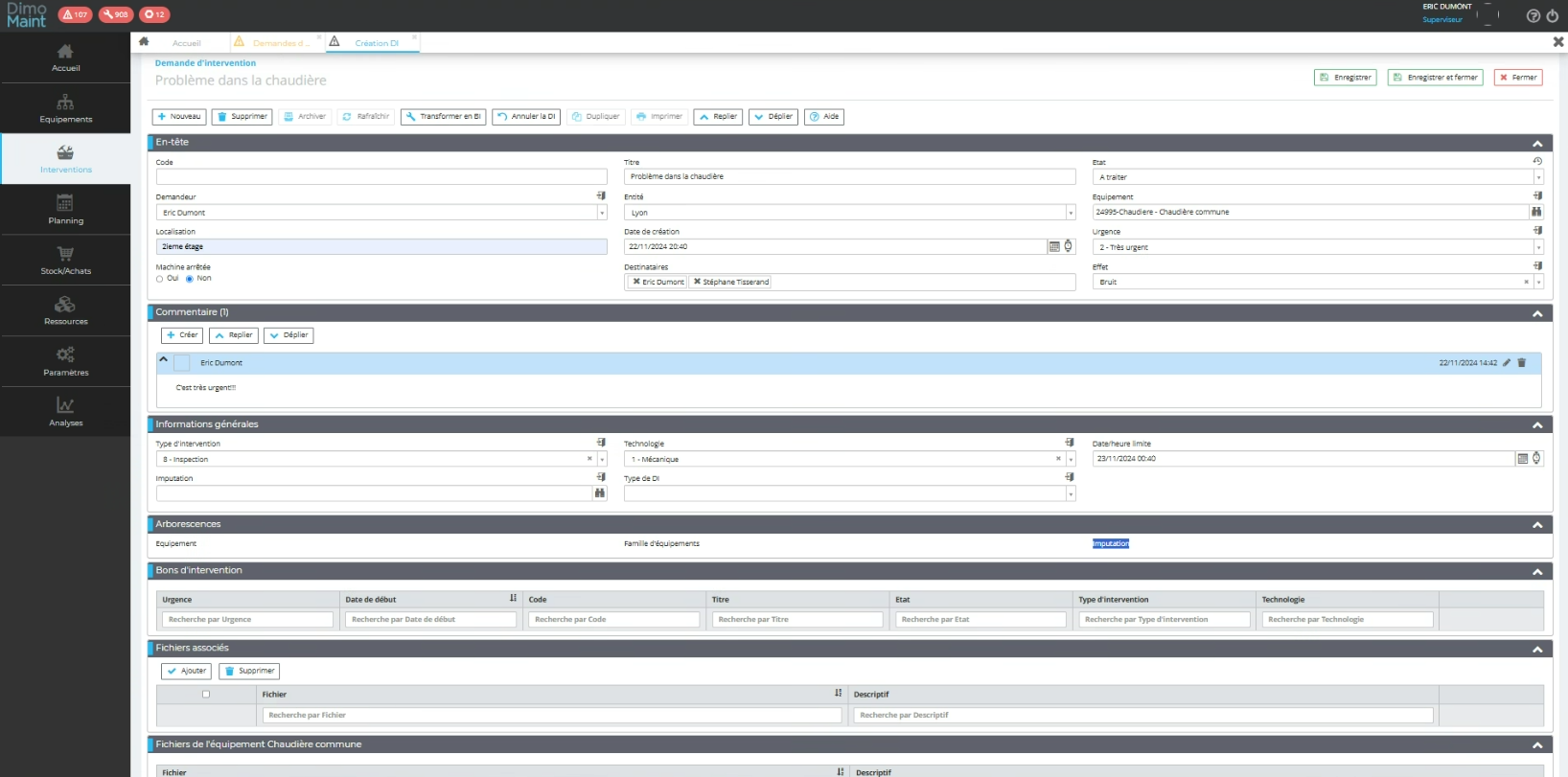

- Personnalisation des formulaires pour les demandes d’intervention et les bons d’intervention ;

- Création des droits pour les utilisateurs (techniciens, superviseurs) ;

- Formation des utilisateurs ;

- Déploiement.

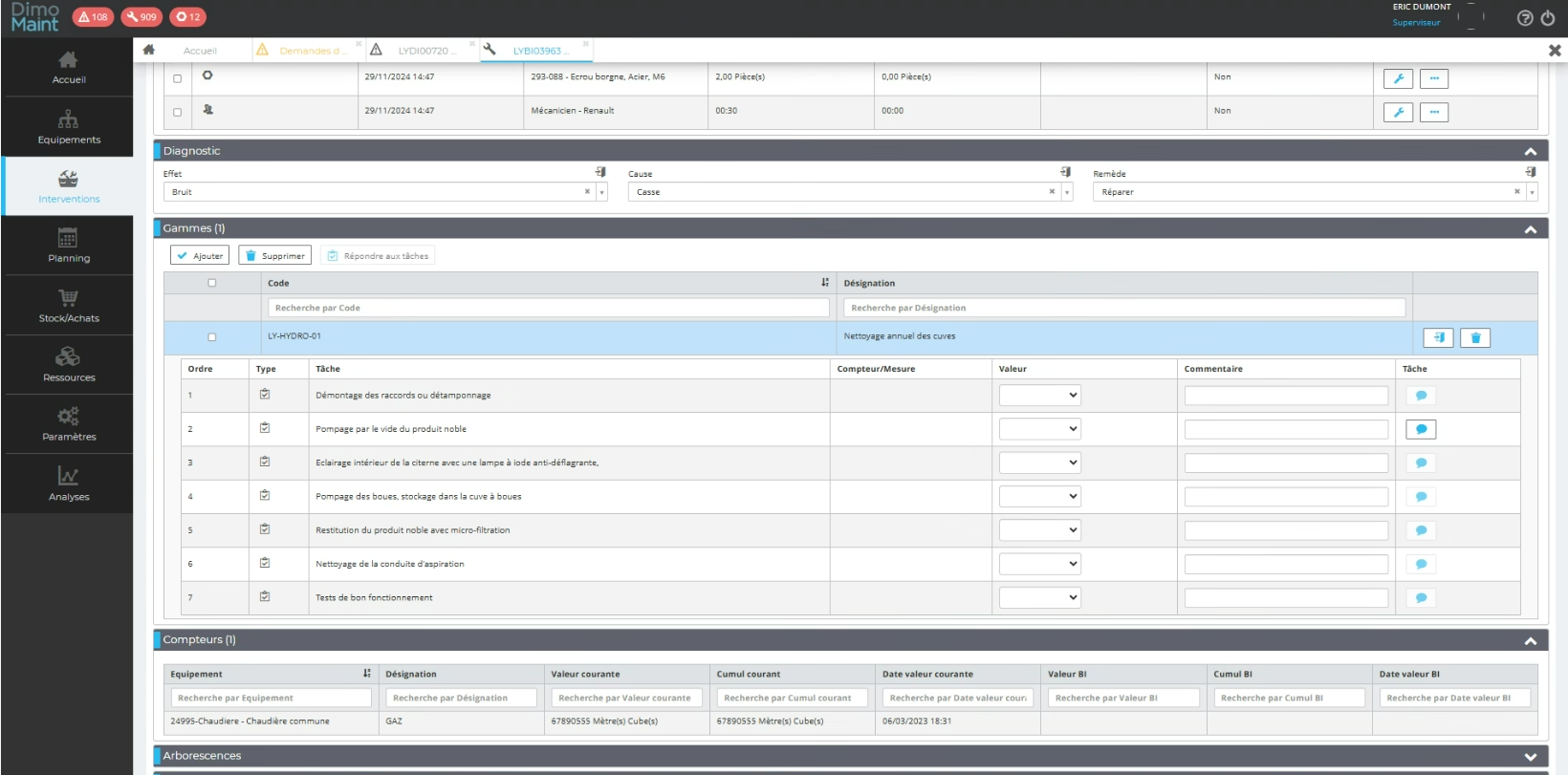

5. Avec Dimo Maint MX

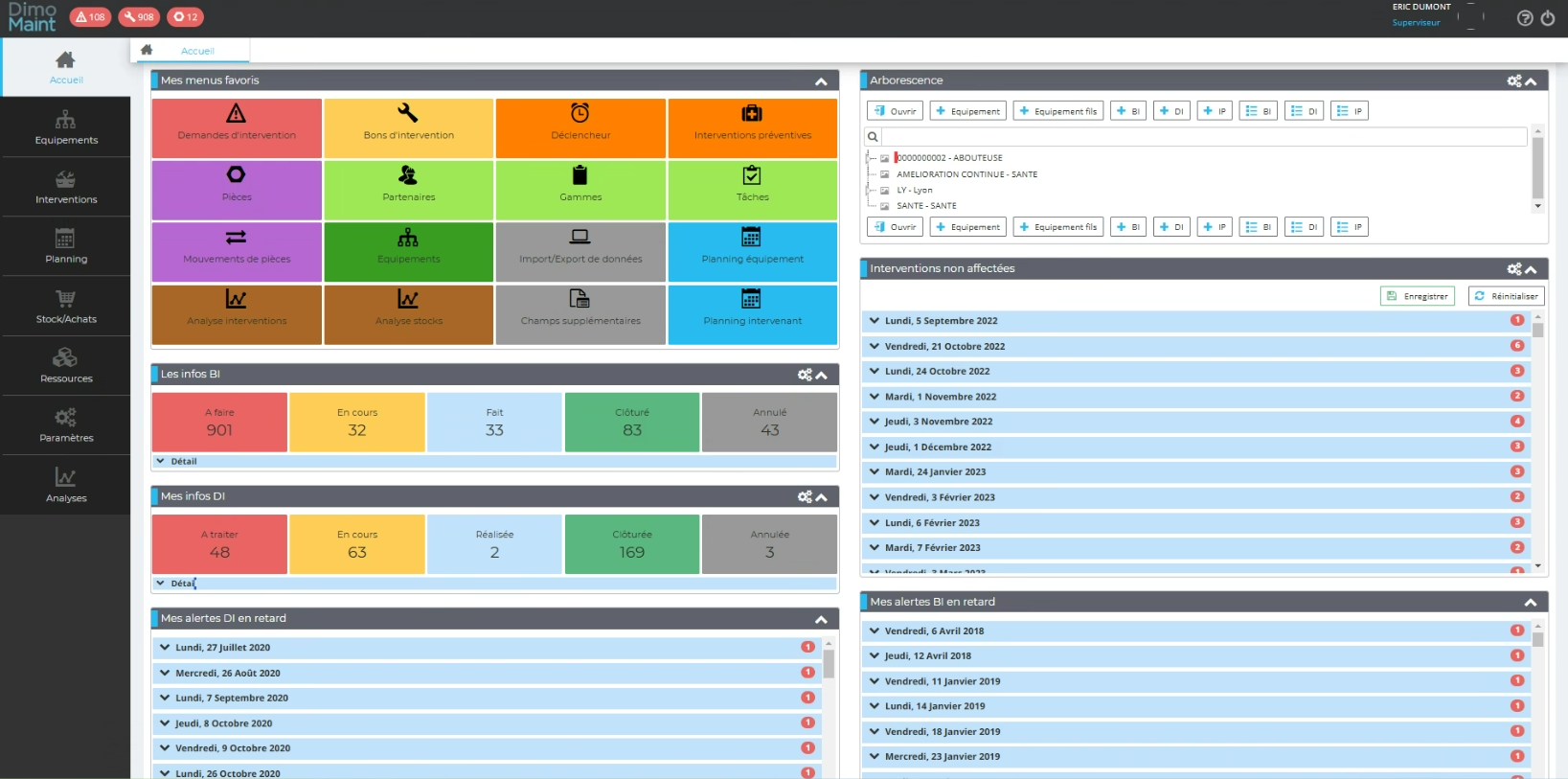

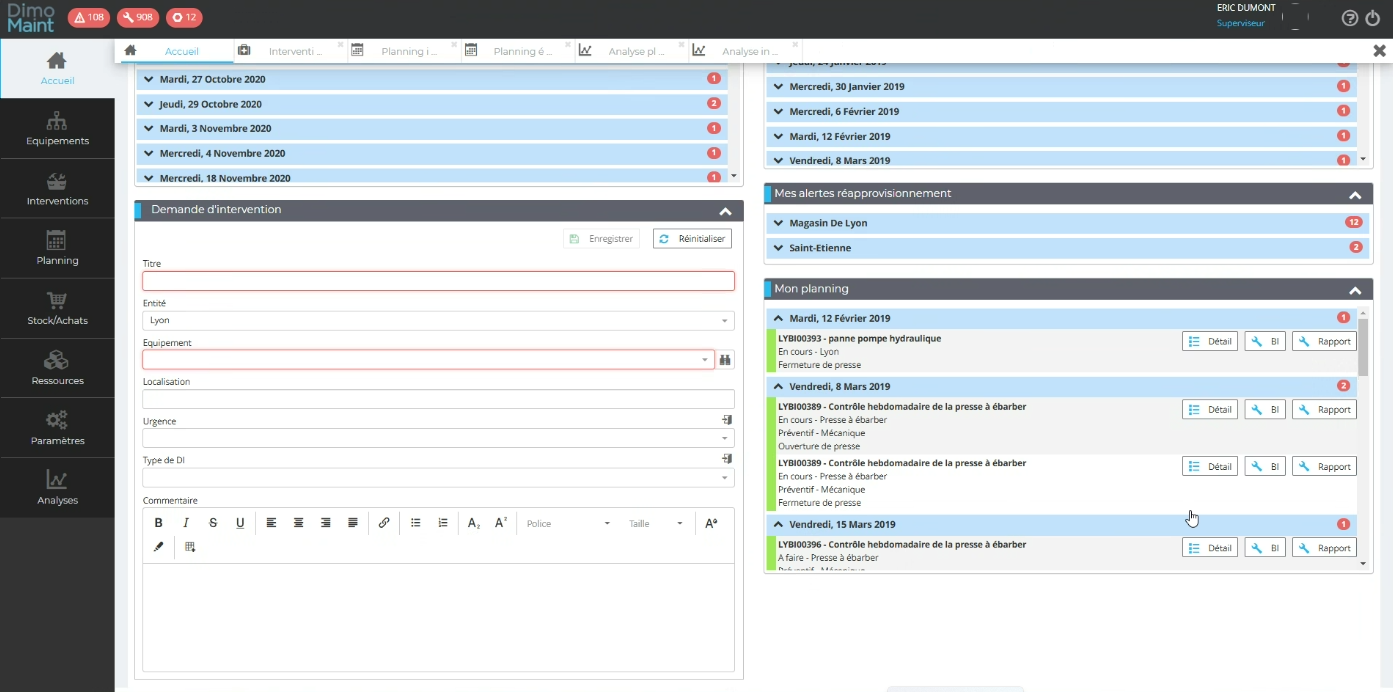

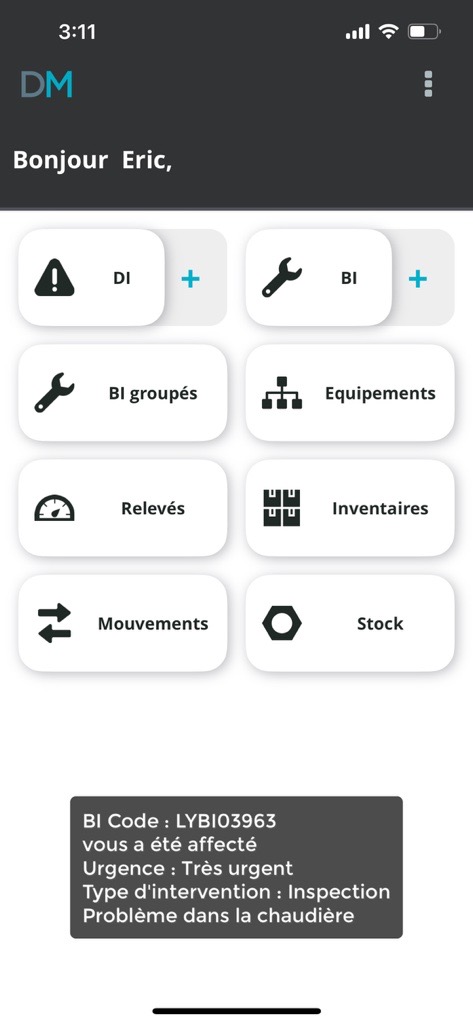

Exemple de page d’accueil pour un profil Superviseur

Le suivi sur les étapes à effectuer

Les atouts de Dimo Maint MX sont:

- Personnalisation de l’interface : possibilité d’ajouter, de retirer des champs, de les rendre obligatoires ou pas.

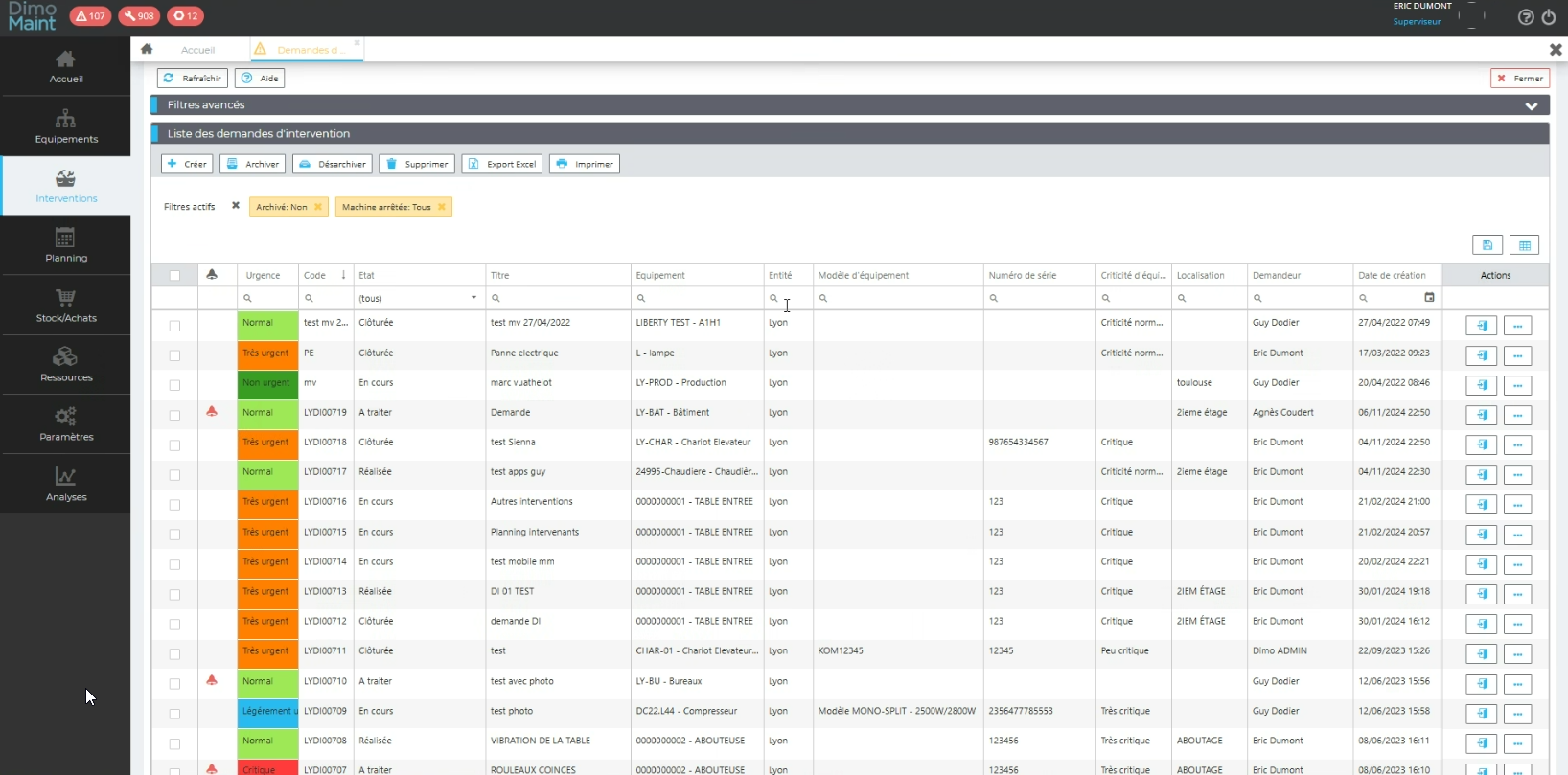

- Codification automatique : les employés n’ont plus besoin d’aller vérifier les informations sur les demandes d’interventions précédentes et les équipements pour attribuer des numéros, ce qui représente un gain de temps à chaque ouverture d’une demande.

- Droits personnalisables : dans le cas présent, les employés autorisés à créer des demandes d’intervention sont les Superviseurs de Maintenance, les

- Techniciens de Maintenance, ainsi que les Superviseurs de tous les départements qui utilisent des équipements. Puis les Superviseurs de

- Maintenance planifient par la suite. Ce paramétrage est personnalisable selon les besoins spécifiques de chaque entreprise.

- Visuel en fonction du profil : la page d’accueil et les modules visibles diffèrent d’un profil à l’autre. Il est donc pertinent d’avoir un profil

- Superviseur et un profil Technicien.

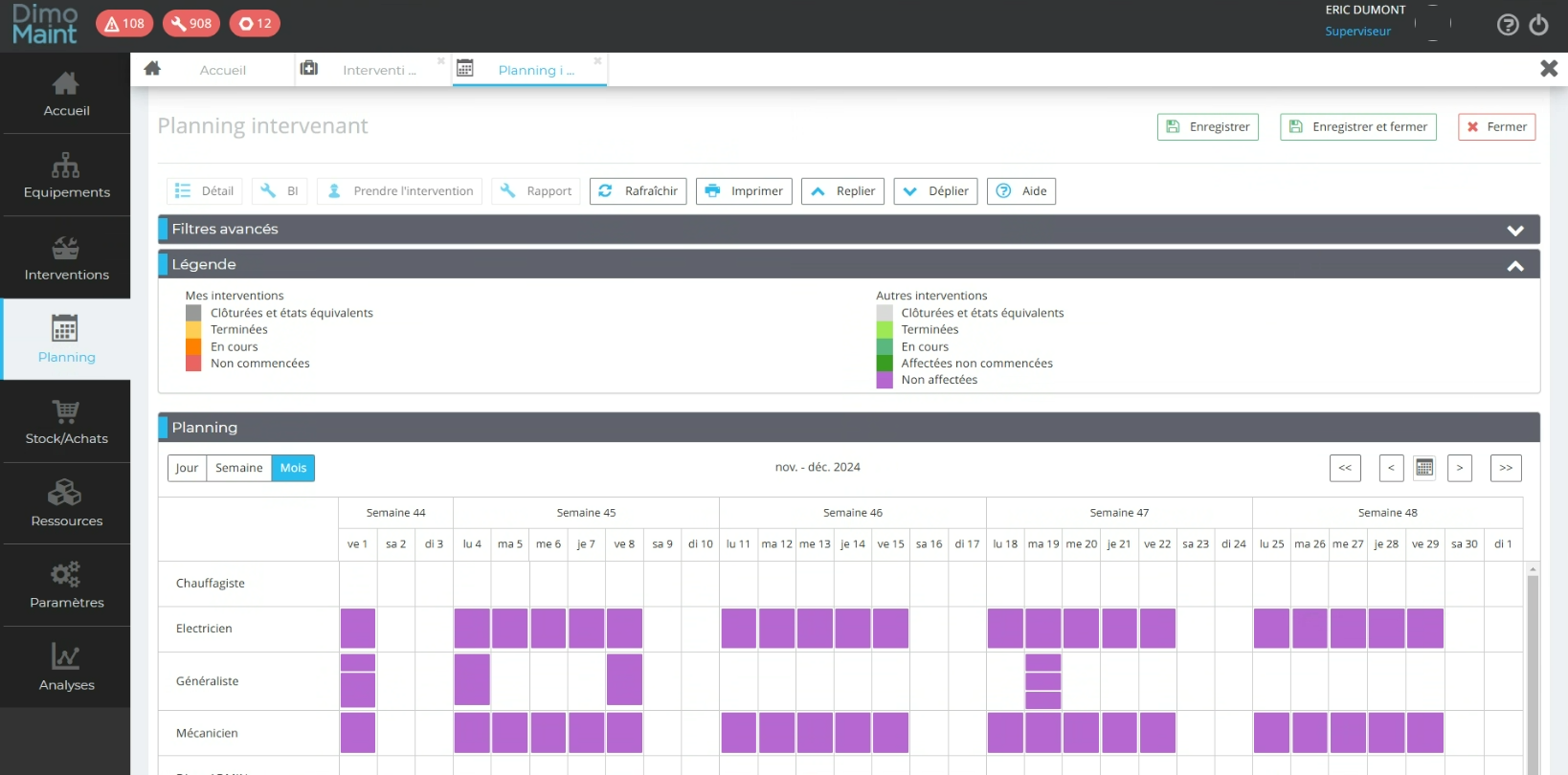

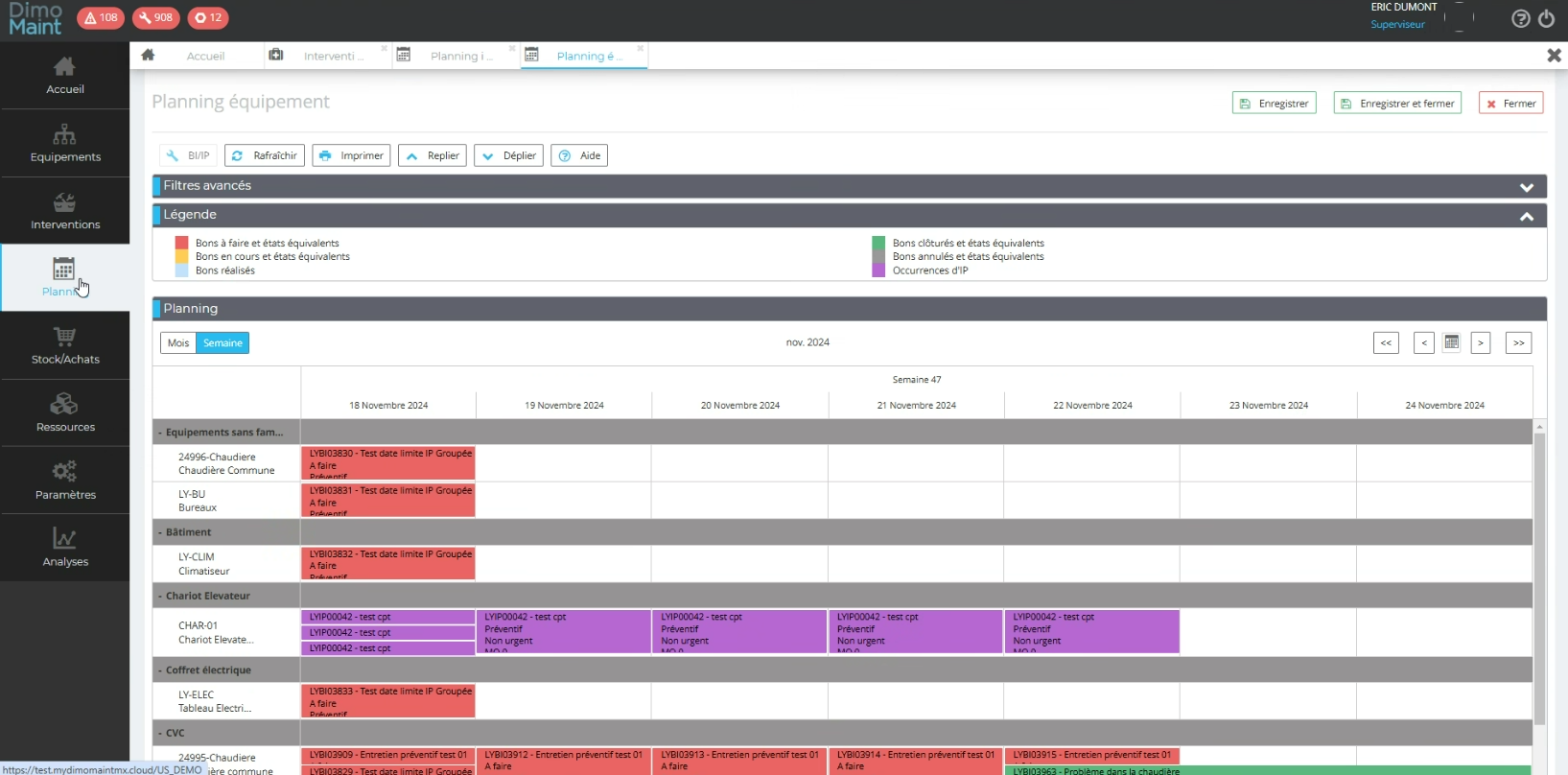

- Visualisation calendrier : les techniciens consultent leur calendrier de maintenance.

- Dimo Maint MX est connectable à un ERP ou autres outils selon le besoin.

- Planification automatique : l’outil peut générer des tâches de maintenance curative en fonction du niveau d’urgence, selon le paramétrage. Par exemple : très urgent dans les prochaines 24 heures ; peu urgent, dans les prochaines 2 semaines.

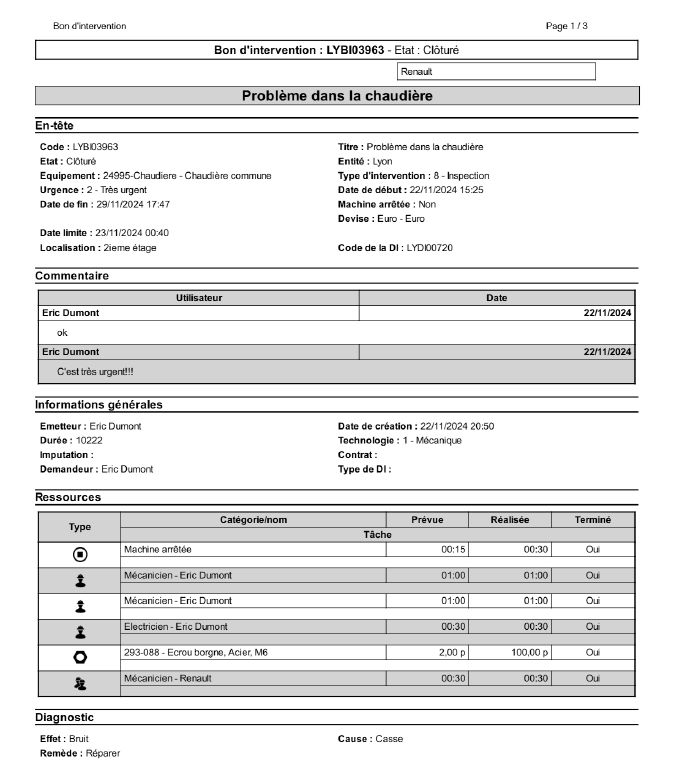

- L’outil conserve tout l’historique des modifications, ce qui est un atout fonctionnel et réglementaire.

- Les données sont hébergées sur un cloud (mode saas).

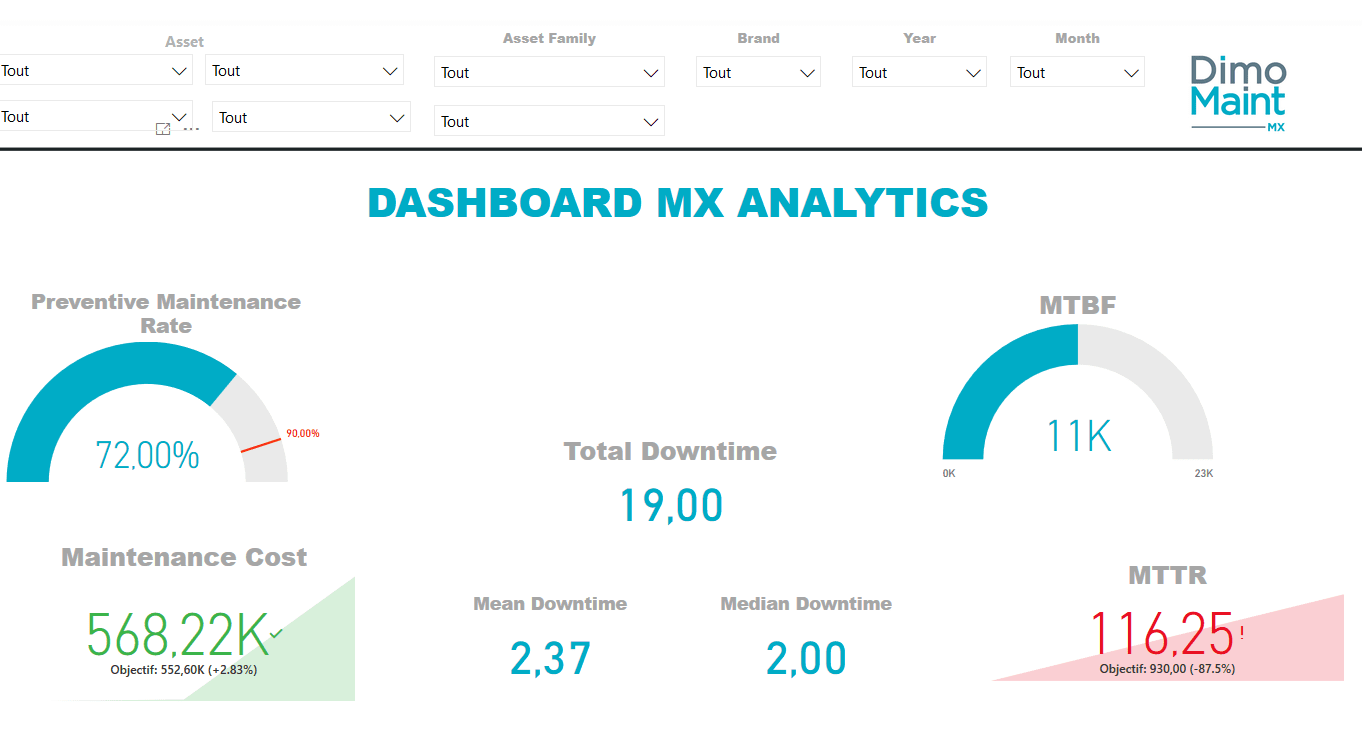

- Des rapports sont disponibles pour analyser les données de maintenance : sur les équipements, sur le stock, sur les ressources, sur les interventions, etc.

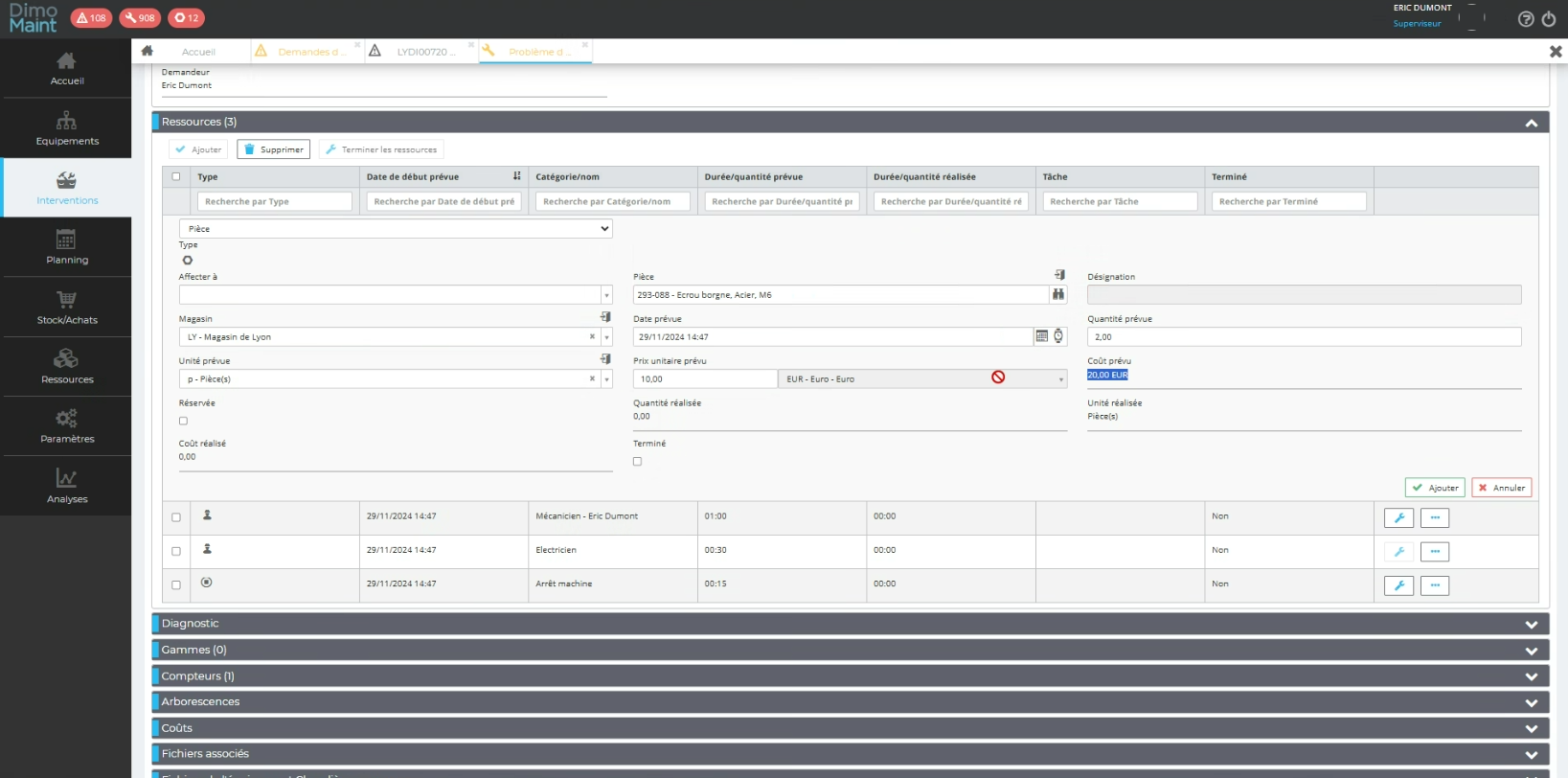

- Gestion des coûts de maintenance claire : pièces et main d’œuvre.

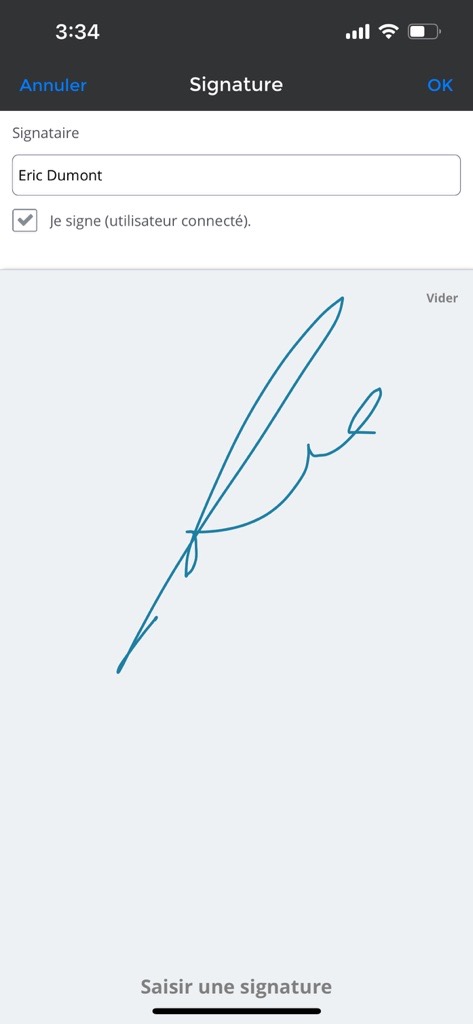

- Application mobile : Dimo Maint MX dispose d’une application afin d’être utilisée sur le terrain.

- Génération de bons d’intervention en format PDF au besoin.

6. Post-mortem

Les deux sites ont maintenant un outil commun pour la gestion de la maintenance. Cela a permis d’archiver les outils manuels chronophages. De plus, le fait de centraliser les informations leur permet de transférer des équipements d’un site à l’autre. Cela a permis à plusieurs reprises de ne pas arrêter une ligne de production.

L’entreprise faisait régulièrement face à des manques de pièces. Depuis l’utilisation de l’outil de gestion de stock, ils peuvent anticiper les commandes.

Depuis que le calendrier de maintenance préventive a été optimisé et qu’aucune occurrence n’a été oubliée, le nombre de cas de pannes a considérablement diminué dans la dernière année. La réduction des coûts de maintenance curative et du nombre d’arrêts de ligne de production a permis un retour sur investissement après quelques mois seulement. Les Superviseurs de Maintenance ont plus de temps à consacrer à des projets d’amélioration continue.